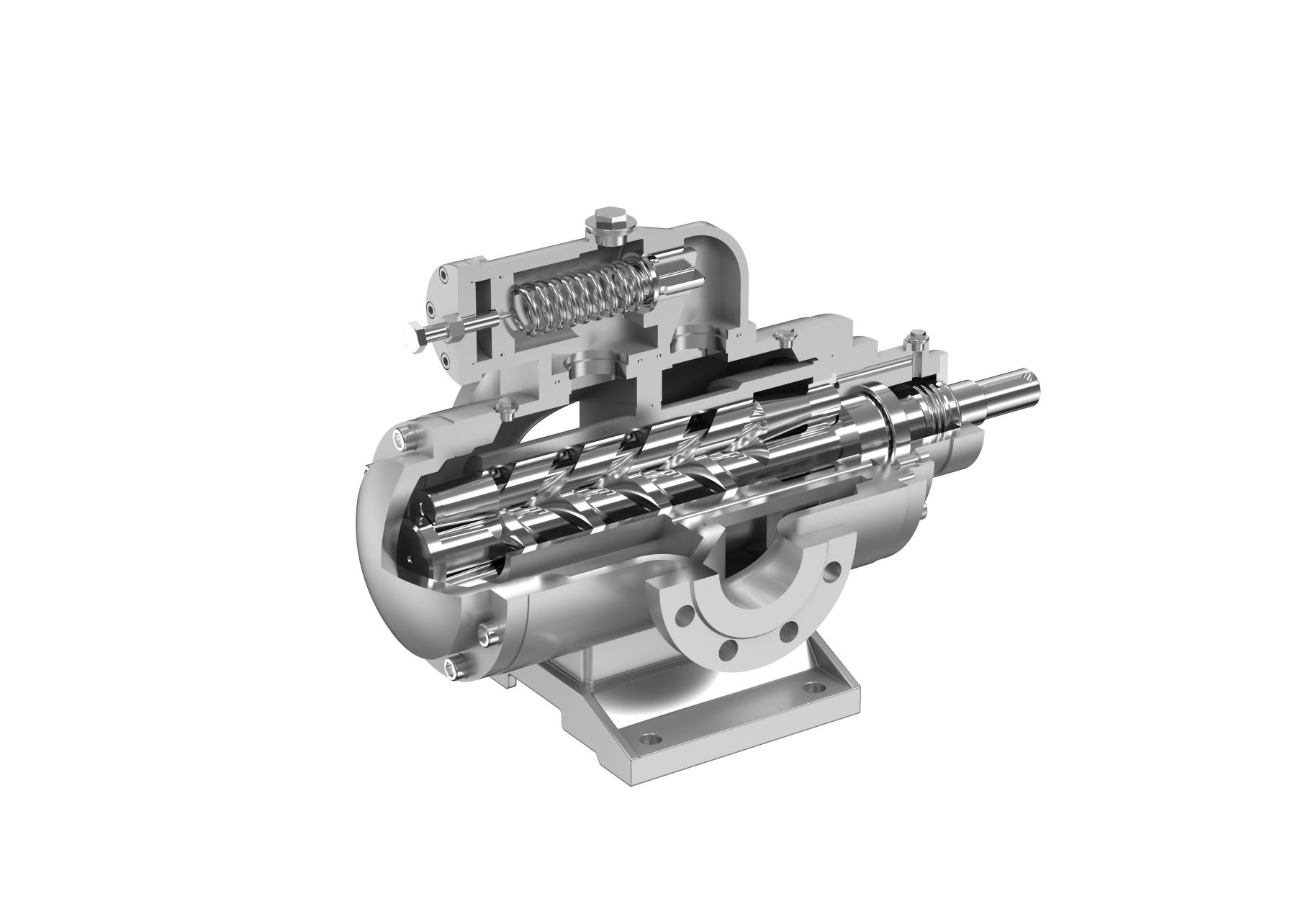

双螺杆泵是一种高效容积式泵,核心由一对啮合且同步旋转的螺杆(驱动螺杆与从动螺杆)、泵壳、同步齿轮及轴封等部件构成。螺杆多采用渐开线或摆线齿形设计,啮合间隙精准控制在0.05-0.15mm,既能保障密封性能,又能减少运行磨损。其工作原理为螺杆旋转时形成密闭腔室,腔室沿轴向从吸入口向排出口平稳移动,通过持续挤压流体实现无脉动输送,有效避免对易变性介质造成破坏。

基于独特结构设计,该泵优势十分显著。它自吸能力强劲,吸程最高可达8米,无需额外灌注引水即可启动;介质适应性极广,可输送粘度1至10⁶mm²/s的各类流体,既能适配清洁流体,也能兼容含微小颗粒(直径≤0.2mm)及弱腐蚀性介质。同时,其运行剪切力低、噪音控制在75分贝以下,搭配外置轴承与独立润滑系统,还可安全适配非润滑性介质,使用寿命较普通螺杆泵延长30%。

凭借这些优势,双螺杆泵在多行业复杂工况中占据重要地位,应用场景广泛且针对性极强。在石油石化行业,它是原油开采、炼化及储运环节的核心设备,可稳定输送高粘度原油、重油、润滑油,同时能适配各类化工助剂,耐受介质的腐蚀性与高温特性,保障生产连续运转。食品加工行业中,其低剪切力、无脉动输送的特点尤为关键,可安全输送糖浆、乳制品、果酱、巧克力酱等易变性、高粘度物料,避免破坏物料原有品质与口感,符合食品卫生标准。

船舶航海领域,双螺杆泵能适应海上颠簸、温湿度波动大的特殊工况,可用于船舶燃油、润滑油的输送,以及船舱污水、压载水的处理,凭借稳定的运行性能为船舶航行提供保障。环保处理行业则借助其对含颗粒介质的适配能力,高效输送市政污泥、工业废水及各类环保处理药剂,即使面对高杂质、高粘度的流体,也能保持稳定流量,助力污染治理工作有序开展。而科学选型是充分发挥设备优势、保障其高效长寿运行的关键,需结合介质特性、工况参数及运维需求综合判定。

介质特性是选型核心,粘度直接决定齿形与转速:低粘度介质适配渐开线齿形、较高转速,高粘度(超10⁴mm²/s)介质则选摆线齿形、低速运行,防止流量不足或过度磨损。介质含固量需严格控制在0.2mm以内,含颗粒介质需搭配耐磨螺杆,腐蚀性介质优先选用不锈钢、哈氏合金等材质,食品行业则需采用无死角结构的食品级材质,适配行业特殊需求。

工况参数需精准匹配,流量按生产需求预留10%-20%余量,规避满负荷运行导致的过载风险;工作压力需契合泵的额定值,同时充分考量管路阻力损失,确保实际运行压力不超过设备上限。温度适配需结合设备自身范围,常温(-20℃至80℃)工况选用常规密封件,高温(80℃至300℃)工况搭配聚四氟乙烯耐高温组件,低温环境则需做好泵体保温与润滑系统防冻措施。

结构与运维适配同样重要,外置轴承型号需匹配介质特性,针对非润滑性介质需强化独立润滑系统配置。轴封类型按密封要求选择,普通工况采用机械密封即可,易燃易爆介质需选用双端面机械密封保障安全。同时结合安装空间大小,优先挑选结构紧凑、易拆解检修的型号,既贴合实际工况需求,又能降低后期维护成本,最大化发挥设备综合效能。(全文选型部分约495字)